三分钟了解智能制造!

智能是由“智慧”和“能力”两个词语构成。从感觉到记忆到思维这一过程,称为“智慧”,智慧的结果产生了行为和语言,将行为和语言的表达过程称为“能力”,两者合称为“智能”。

因此,将感觉、记忆、回忆、思维、语言、行为的整个过程称为智能过程,它是智慧和能力的表现。

1.智能制造概念。

“智能制造”可以从制造和智能两方面进行解读。首先,制造是指对原材料进行加工或再加工,以及对零部件进行装配的过程。通常,按照生产方式的连续性不同,制造分为流程制造与离散制造(也有离散和流程混合的生产方式)。根据我国现行标准GB/T4754-2002,我国制造业包括31个行业,又进一步划分约175个中类、530个小类,涉及了国民经济的方方面面。2.什么是智能工厂。

智能工厂是实现智能制造的载体。在智能工厂中通过生产管理系统、计算机辅助工具和智能装备的集成与互操作来实现智能化、网络化分布式管理,进而实现企业业务流程、工艺流程及资金流程的协同,以及生产资源(材料、能源等)在企业内部及企业之间的动态配置。一方面,“工欲善其事,必先利其器”,实现智能制造的利器就是数字化、网络化的工具软件和制造装备,包括以下类型:

计算机辅助工具,如CAD(计算机辅助设计)、CAE(计算机辅助工程)、CAPP(计算机辅助工艺设计)、CAM(计算机辅助制造)、CAT(计算机辅助测试,如ICT信息测试、FCT功能测试)等;

计算机仿真工具,如物流仿真、工程物理仿真(包括结构分析、声学分析、流体分析、热力学分析、运动分析、复合材料分析等多物理场仿真)、工艺仿真等;

工厂/车间业务与生产管理系统,如ERP(企业资源计划)、MES(制造执行系统)、PLM(产品全生命周期管理)/PDM(产品数据管理)等;

智能装备,如高档数控机床与机器人、增材制造装备(3D打印机)、智能炉窑、反应釜及其他智能化装备、智能传感与控制装备、智能检测与装配装备、智能物流与仓储装备等;

新一代信息技术,如物联网、云计算、大数据等。

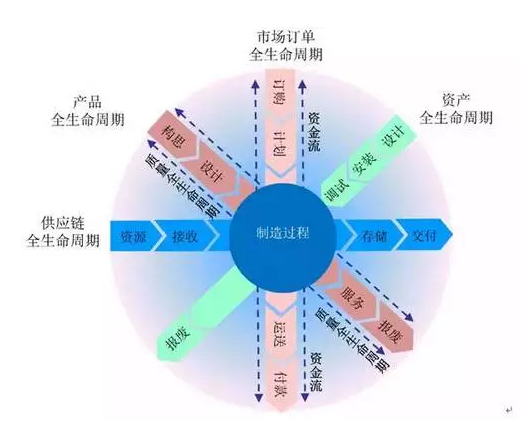

另一方面,智能制造是一个覆盖更宽泛领域和技术的“超级”系统工程,在生产过程中以产品全生命周期管理为主线,还伴随着供应链、订单、资产等全生命周期管理,如图1所示。

在智能工厂中,借助于各种生产管理工具/软件/系统和智能设备,打通企业从设计、生产到销售、维护的各个环节,实现产品仿真设计、生产自动排程、信息上传下达、生产过程监控、质量在线监测、物料自动配送等智能化生产。下面介绍了几个智能工厂中的典型“智能”生产场景。

场景1:设计/制造一体化。

在智能化较好的航空航天制造领域,采用基于模型定义(MBD)技术实现产品开发,用一个集成的三维实体模型完整地表达产品的设计信息和制造信息(产品结构、三维尺寸、BOM等),所有的生产过程包括产品设计、工艺设计、工装设计、产品制造、检验检测等都基于该模型实现,这打破了设计与制造之间的壁垒,有效解决了产品设计与制造一致性问题。制造过程某些环节,甚至全部环节都可以在全国或全世界进行代工,使制造过程性价比最优化,实现协同制造。

场景2:供应链及库存管理。

企业要生产的产品种类、数量等信息通过订单确认,这使得生产变得精确。例如:使用ERP或WMS(仓库管理系统)进行原材料库存管理,包括各种原材料及供应商信息。当客户订单下达时,ERP自动计算所需的原材料,并且根据供应商信息即时计算原材料的采购时间,确保在满足交货时间的同时使得库存成本最低甚至为零。

场景3:质量控制。

车间内使用的传感器、设备和仪器能够自动在线采集质量控制所需的关键数据;生产管理系统基于实时采集的数据,提供质量判异和过程判稳等在线质量监测和预警方法,及时有效发现产品质量问题。此外,产品具有唯一标识(条形码、二维码、电子标签),可以以文字、图片和视频等方式追溯产品质量所涉及的数据,如用料批次、供应商、作业人员、作业地点、加工工艺、加工设备信息、作业时间、质量检测及判定、不良处理过程等。

场景4:能效优化。

采集关键制造装备、生产过程、能源供给等环节的能效相关数据,使用MES系统或EMS(能源管理系统)系统对能效相关数据进行管理和分析,及时发现能效的波动和异常,在保证正常生产的前提下,相应地对生产过程、设备、能源供给及人员等进行调整,实现生产过程的能效提高。

因此,智能工厂的建立可大幅改善劳动条件,减少生产线人工干预,提高生产过程可控性,最重要的是借助于信息化技术打通企业的各个流程,实现从设计、生产到销售各个环节的互联互通,并在此基础上实现资源的整合优化和提高,从而进一步提高企业的生产效率和产品质量。

3.如何实现制造环节智能化。

互联网技术的普及使得企业与个体客户间的即时交流成为现实,促使制造业实现从需求端到研发端、服务端的拉动式生产,以及从“生产型”向“服务型”模式转变。因此,企业领先于竞争对手完成数字化、网络化与智能化的转型升级,实现大规模定制化生产来满足个性化需求并提供智能服务,方能在瞬息万变的市场上立于不败之地。

看得见的是个性化定制和智能服务,看不见的是生产制造各环节的数字化、网络化与智能化。实现智能制造,网络化是基础,数字化是工具,智能化则是目标。

数字化、网络化、智能化是保证智能制造实现“两提升、三降低”经济目标的有效手段。数字化确保产品从设计到制造的一致性,并且在制样前对产品的结构、功能、性能乃至生产工艺都进行仿真验证,极大地节约开发成本和缩短开发周期。网络化通过信息横纵向集成实现研究、设计、生产和销售各种资源的动态配置以及产品全程跟踪检测,实现个性化定制与柔性生产的同时提高了产品质量。智能化将人工智能融入设计、感知、决策、执行、服务等产品全生命周期,提高了生产效率和产品核心竞争力。

4.如何实现网络互联互通化。

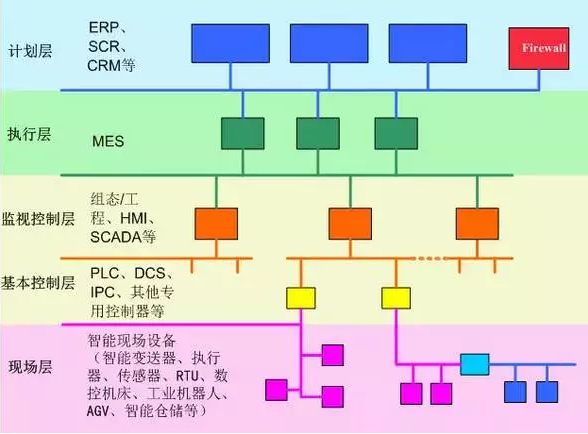

智能制造的首要任务是信息的处理与优化,工厂/车间内各种网络的互联互通则是基础与前提。没有互联互通和数据采集与交互,工业云、工业大数据都将成为无源之水。智能工厂/数字化车间中的生产管理系统(IT系统)和智能装备(自动化系统)互联互通形成了企业的综合网络。按照所执行功能不同,企业综合网络划分为不同的层次,自下而上包括现场层、控制层、执行层和计划层。图2给出了符合该层次模型的一个智能工厂/数字化车间互联网络的典型结构。随着技术的发展,该结构呈现扁平化发展趋势,以适应协同高效的智能制造需求。

智能工厂/数字化车间互联网络各层次定义的功能以及各种系统、设备在不同层次上的分配如下。

计划层:

实现面向企业的经营管理,如接收订单,建立基本生产计划(如原料使用、交货、运输),确定库存等级,保证原料及时到达正确的生产地点,以及远程运维管理等。企业资源规划(ERP)、客户关系管理(CRM)、供应链关系管理(SCM)等管理软件都在该层运行。

执行层:

实现面向工厂/车间的生产管理,如维护记录、详细排产、可靠性保障等。制造执行系统(MES)在该层运行。

监控层:

实现面向生产制造过程的监视和控制。按照不同功能,该层次可进一步细分为:

监视层:

包括可视化的数据采集与监控(SCADA)系统、HMI(人机接口)、实时数据库服务器等,这些系统统称为监视系统;

控制层:

包括各种可编程的控制设备,如PLC、DCS、工业计算机(IPC)、其他专用控制器等,这些设备统称为控制设备;

现场层:

实现面向生产制造过程的传感和执行,包括各种传感器、变送器、执行器、RTU(远程终端设备)、条码、射频识别,以及数控机床、工业机器人、工艺装备、AGV(自动引导车)、智能仓储等制造装备,这些设备统称为现场设备。

工厂/车间的网络互联互通本质上就是实现信息/数据的传输与使用,具体包含以下含义:物理上分布于不同层次、不同类型的系统和设备通过网络连接在一起,并且信息/数据在不同层次、不同设备间的传输;设备和系统能够一致地解析所传输信息/数据的数据类型甚至了解其含义。前者即指网络化,后者需首先定义统一的设备行规或设备信息模型,并通过计算机可识别的方法(软件或可读文件)来表达设备的具体特征(参数或属性),这一般由设备制造商提供。如此,当生产管理系统(如ERP、MES、PDM)或监控系统(如SCADA)接收到现场设备的数据后,就可解析出数据的数据类型及其代表的含义。

5.什么是端到端数据流。

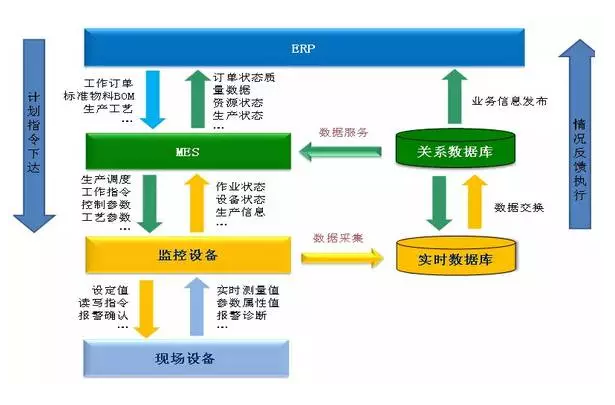

智能制造要求通过不同层次网络集成和互操作,打破原有的业务流程与过程控制流程相脱节的局面,分布于各生产制造环节的系统不再是“信息孤岛”,数据/信息交换要求从底层现场层向上贯穿至执行层甚至计划层网络,使得工厂/车间能够实时监视现场的生产状况与设备信息,并根据获取的信息来优化生产调度与资源配置。也要涉及到协同制造单位(如上游零部件供应商、下游用户)的信息改变,这就需要用互联网实现企业与企业数据流动。按照图2的智能工厂/数字化车间网络结构,工厂/车间中可能的端到端数据流如图3所示。

现场设备与控制设备之间的数据流包括:交换输入、输出数据,如控制设备向现场设备传送的设定值(输出数据),以及现场设备向控制设备传送的测量值(输入数据);控制设备读写访问现场设备的参数;现场设备向控制设备发送诊断信息和报警信息;

现场设备与监视设备之间的数据流包括:监视设备采集现场设备的输入数据;监视设备读写访问现场设备的参数;现场设备向监视设备发送诊断信息和报警信息;

现场设备与MES/ERP系统之间的数据流包括:现场设备向MES/ERP发送与生产运行相关的数据,如质量数据、库存数据、设备状态等;MES/ERP向现场设备发送作业指令、参数配置等;

控制设备与监视设备之间的数据流包括:监视设备向控制设备采集可视化所需要的数据;监视设备向控制设备发送控制和操作指令、参数设置等信息;控制设备向监视设备发送诊断信息和报警信息;

控制设备与MES/ERP之间的数据流包括:MES/ERP将作业指令、参数配置、处方数据等发送给控制设备;控制设备向MES/ERP发送与生产运行相关的数据,如质量数据、库存数据、设备状态等;控制设备向MES/ERP发送诊断信息和报警信息;

监视设备与MES/ERP之间的数据流包括:MES/ERP将作业指令、参数配置、处方数据等发送给监视设备;监视设备向MES/ERP发送与生产运行相关的数据,如质量数据、库存数据、设备状态等;监视设备向MES/ERP发送诊断信息和报警信息。

6.我国制造业现状和首要任务。

智能制造要求通过不同层次网络集成和互操作,打破原有的业务流程与过程控制流程相脱节的局面,分布于各生产制造环节的系统不再是“信息孤岛”,数据/信息交换要求从底层现场层向上贯穿至执行层甚至计划层网络,使得工厂/车间能够实时监视现场的生产状况与设备信息,并根据获取的信息来优化生产调度与资源配置。也要涉及到协同制造单位(如上游零部件供应商、下游用户)的信息改变,这就需要用互联网实现企业与企业数据流动。按照图2的智能工厂/数字化车间网络结构,工厂/车间中可能的端到端数据流如图3所示。

我国制造业现状是 “2.0补课,3.0普及,4.0示范”,其中工业2.0、3.0、4.0对应的含义如下:

2.0实现“电气化、半自动化”:

使用电气化和机械化制造装备,但各生产环节和制造装备都是“信息孤岛”,生产管理系统与自动化系统信息不贯通,甚至企业尚未使用ERP或MES系统进行生产信息化管理。我国也有许多中小企业都处于此阶段;

3.0实现“高度自动化、数字化、网络化”:

使用网络化的生产制造装备,制造装备具有一定智能功能(如标识与维护、诊断与报警等),采用ERP和MES系统进行生产信息化管理,初步实现了企业内部的横向集成与纵向集成;

4.0实现“数字化、网络化、智能化”:

适应多品种、小批量生产需求,实现个性化定制和柔性化生产,使用高档数控机床、工业机器人、智能测控装置、3D打印机、智能仓库和智能物流等智能装备,借助各种计算机辅助工具实现虚拟生产,利用互联网、云计算、大数据实现实现价值链企业协同生产、产品远程维护智能服务等。

我国实现智能制造必须2.0、3.0、4.0并行发展,既要在改造传统制造方面“补课”,又要在绿色制造、智能升级方面“加课”。对于制造企业而言,应着手于完成传统生产装备网络化和智能化的升级改造,以及生产制造工艺数字化和生产过程信息化的升级改造。对于装备供应商和系统集成商,应加快实现安全可控的智能装备与工业软件的开发和应用,以及提供智能制造顶层设计与全系统集成服务。

7.小结。

必须牢记,企业不是为了“智能制造”而智能制造,应以智能、协同、绿色、安全发展为突破口,以“两提升、三降低”为目标,本着长远规划、逐步实施、重点突破原则,对整个制造业进行逐步升级改造。