实施MES系统,能切实的为制造企业带来哪些效益?

如今制造企业工厂中普遍存在着两大问题:

第一,生产设备很先进,但管理方式很落后,仍采用手工管理模式,并没有实现信息化;第二,仍存在大量的人工工位,短时期内难以用设备替代,而企业对这些工位也没有做到信息化管理。

在许多工厂中,全厂的管理仍然由人工操控,导致生产效率低、反应慢、容易出错。

- 急单交期短、订单频繁变更怎么办?

- 物料、半成品如何及时跟上生产?

- 客户验厂,品质质量如何追溯?

- 机台信息不清楚,时间配置情况不确定?

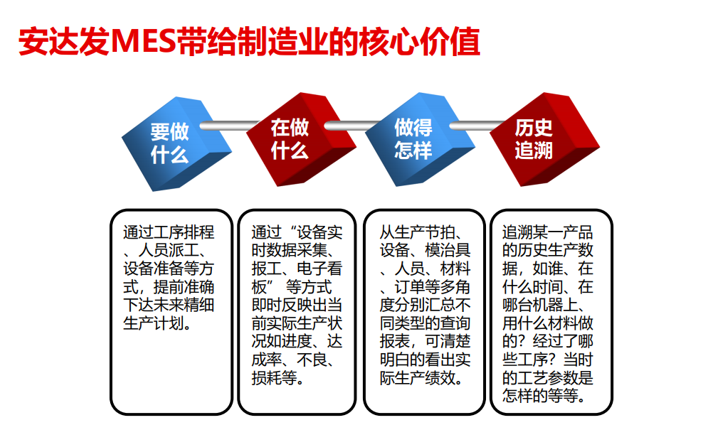

面对这些问题,企业管理者需要寻找解决办法,MES系统应运而生。MES系统是车间制造执行系统,可打通企业计划层和执行层的信息通道,建立透明、高效、有序的生产模式,帮助企业降低成本、按期交货、提高产品的质量和提高服务质量。

随着制造企业对精益制造、柔性生产的日益重视,MES系统需求呈快速增长态势。

企业通过实施MES系统,可以得到以下改善并获得效益:

一、降低不良率,改善品质管理。

- 实时现场信息收集与分析,有助于实时了解问题发生的原因并立即改正,降低不良率;

- 全面、准确的数据,能使质量管控、项目有的放矢,质量事件、质量成本、缺陷定位改善、质量标准制订等方面管理水平稳步提升。

二、防错、纠错,降低生产过程中的错误率,柔性制造。

- 关键工位操作员工得到验证上岗,考勤;

- 备料或组装,通过系统的实时过程监控和指导,自动防错、纠错,支持同一生产线上不同产品型号的同时生产(混流生产),支持多品种、小批量的柔性生产模式。

三、降低成本,现场整洁。

- 按需适时定点的物料配送,使生产线现场物料、在制品减少,现场整洁、干净。

四、监控生产,全程追溯,体系管理。

- 清晰的供应商、批次、工位、操作工、产品/物料的关联记载,方便任意视角和环节的前追后溯,故障定位及责任界定明确,管理到位。

五、改善车间管理、企业整体响应速度提高。

- 大量减少人工数据收集、统计造成的低效、差错、遗漏,车间管理时效性、针对性、效率大幅提升;

- 制造执行过程透明化,使企业领导、管理者能够准确及时地了解车间作业情况,方便扁平化管理、快速反应。

- MES系统弥合了企业计划层和生产车间过程控制系统之间的间隔,是制造过程信息集成的纽带。系统通过强调制造过程的整体优化来帮助企业实施完整的闭环生产,帮助企业建立一体化和实时化的生产管理体系。